板バネ(リーフスプリング)は、板材を意図的にたわませて反力(バネ力)を得る機構部品です。コイルバネに対して一般的には、省スペースでレイアウトしやすく、形状の自由度(片持ち・両持ち・段付き・複合曲げなど)を取りやすいのがメリットです。

一方で、設計者の現場ではこんなよくある課題が起きます。

- CADの計算通りにバネ圧が出ない(強すぎる/弱すぎる、戻りが鈍い、ヘタリが早い)

- 形状が細かすぎて加工できないと言われた(掴めない、曲げられない、割れる)

板バネは「変形が機能」そのものなので、計算だけで完結しにくい部品です。この記事では、基礎知識に加えて、計算と実測のズレを埋める考え方、そして他社で断られがちな微細・特殊材・難形状の成立手段まで、試作の現場目線で解説します。

板バネの役割と「設計の落とし穴」

設計計算と試作検証の使い分け

板バネは、境界条件(固定・接触・摩擦)が少し変わるだけで結果が大きく動きます。CAD/CAEは「方向性を決める地図」としては強力ですが、板バネは一般的には計算=答えになりにくいのが現実です。

(詳しくは『板バネの設計』で解説)

計算は設計の土台になります。一方で板バネは条件の影響を受けやすいので、要所で現物確認を挟むと手戻りを抑えやすくなります。

計算と実物の差を生む要因

板バネのズレの原因は、設計式そのものより「周辺条件」に潜んでいることが多いです。

- 固定部のあそび・ガタつき

ネジ穴のクリアランス、かしめ、樹脂のたわみなどで、固定条件は理想剛体になりません。微小な動きが、荷重-変位特性に効きます。 - 接点部の摩擦係数

当たり面が滑る/引っかかるだけで、戻りの挙動やヒステリシスが変わります。測定治具の当て方でも差が出ます。 - 材料ロット間の板厚公差

板厚がわずかに変わるだけでも、剛性は想像以上に動くことがあります。薄板・微細ほど顕著です。板厚公差は「調達の話」ではなく、設計値の再現性に直結する要素です。 - 加工精度(曲げR)と残留応力

CAD上のRは幾何学的には完璧ですが、現物はスプリングバックなどの影響で、実際の曲げRがわずかに変化します。この微小な差が、特に薄板・長尺の板バネではバネ圧に効いてきます。

さらに、曲げ加工時には内部に残留応力が蓄積されます。テンパー処理(熱処理)によって応力除去を行うことも可能ですが、試作段階でそれを前提にしてしまうと、量産時にも同じ工程を組み込む必要が出てきてしまいます。

そのため、現実的な開発のセオリーとしては、あえて「残留応力が残った状態(=量産と同じ状態)」で、狙いのバネ圧が出るように形状側で合わせ込む進め方が多いです。つまり、「完璧な無応力状態」を追いかけるより、「量産と同じ条件での最適値」を探りにいく方が、量産移行後のズレを抑えやすくなります。

押さえておきたいポイントは、計算は設計の土台として有効ですが、板バネは周辺条件の影響が大きい部品です。計算で範囲を定めつつ、要所で確認しながら最適点に寄せていくのが進めやすいです。

板バネの材質選定ガイド

板バネの材質選定では、強度やバネ性だけでなく、温度・腐食環境・導電性・磁性といった使用条件が設計結果を左右します。ここを先に整理しておくと、「形状は合っているのに現場で安定しない」といった手戻りを抑えやすくなります。

また、材質が変わると、スプリングバックの出方、ヘタリの傾向、加工性も変化します。以下は候補を絞り込むための比較表です。

| 材質 | 特徴(要点) | 向いている用途 | 耐熱・耐食の目安 | 加工難易度(目安) | 注意点(設計・加工の勘所) |

|---|---|---|---|---|---|

| SUS304-CSP | 一般的でバランスが良い傾向。入手性も良い。 | 汎用バネ、機構部品、まず試作の1st選定 | 中(一般環境で扱いやすい傾向) | 低〜中 | 高応力域ではヘタリが出る場合があるため、余裕設計や条件見直しが必要になることがあります。 |

| SUS301-CSP | 高強度でヘタリにくい傾向。薄板バネで効きやすい。 | 押し付け力が必要、繰り返し耐久を上げたい板バネ | 中(SUS系としての特性) | 中 | 曲げでクラックが出る場合があるため、R設計・曲げ順・加工法の工夫が効きます。 |

| リン青銅 | 導電性があり、はんだ付け性が良い傾向。 | 接点・端子・シールド用途、電気特性が絡むバネ | 低〜中(高温域は条件確認推奨) | 中 | 強度面で不足する場合は形状(幅・有効長)で稼ぐ設計が現実的です。 |

| ベリリウム銅 | 強度・耐久性が高いクラス。導電性も確保しやすい。 | 高寿命の接点バネ、繰り返しが厳しい用途 | 低〜中(条件により評価推奨) | 中〜高 | 熱処理・取り扱い条件で結果が変わりやすいので、加工側と条件を詰めるのが安全です。 |

| インコネル / ハステロイ | 【難削材】耐熱・耐食など極限環境に強い傾向。 | 半導体装置、航空宇宙、耐熱・耐食が必須の環境 | 高(極限環境向け) | 高 | 「硬すぎて曲がらない」「戻りが強い」などが出やすく、治具・曲げ条件・加工法の最適化が前提になります。 |

| チタン合金 | 【難削材】軽量。生体適合性が求められる場面に適する傾向。 | 医療機器、軽量化が効く機構部品 | 中〜高(耐食性が効く場面あり) | 高 | 加工条件によって割れ・反りが出ることがあるため、微細形状は“作り方込み”で設計すると安全です。 |

半導体・医療では「環境条件がネック」になる場合があります

半導体や医療用途の板バネでは、荷重やストロークだけでなく、温度・腐食・磁性・清浄度・アウトガスなど、環境条件が設計の中心になる場面があります。この場合、SUSでは条件を満たしにくく、インコネル/ハステロイ/チタン合金といった選択肢が現実的になります。

ただし特殊材は、材質名で決め切るのではなく、加工の成立性まで含めて判断する必要があります。要求特性(耐熱・耐食・非磁性など)を先に整理し、加工側と前提条件を揃えたうえで詰めていくのが安全です。

形状設計と加工のポイント

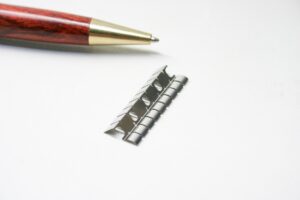

1. 微細すぎて「掴めない」問題

指先サイズ以下の板バネでは、加工機の能力以前に、保持(クランプ)や搬送が成立しないことがあります。曲げの前段で止まる典型例です。

対応策としては、設計側で捨て幅(キャリア)を設けて保持性を確保する方法があります。加工中だけ残し、最後に切り落とす考え方です。

それが難しい場合は、微細形状の段取りに強い加工先を選定し、治具・工程を含めて成立性を確保する必要があります。

2. 複合RとZ曲げ

複合RやZ曲げなど3次元形状は、量産前提だと金型が想定されます。ただ、開発段階では、まず挙動を確認して設計を固める必要があります。

この段階で重要なのは、「金型ありき」に固定しないことです。治具設計・曲げ順・保持方法を含めて工程を組み立てることで、検証に進めるケースがあります。

設計上の目安:穴と曲げの距離

穴(切欠き)と曲げが近いと、曲げ時に穴周辺が引っ張られ、変形・割れ・寸法ズレが出やすくなります。目安として一般的には、穴端〜曲げ線を板厚の3倍程度離すか、難しい場合は逃げ(スリット・R・段階曲げ)を検討すると安定しやすくなります。

こだま製作所が選ばれる理由

こだま製作所の提供価値は、価格ではありません。設計者にとって重要なのは、成立する試作品が早期に手元に届き、検証が前に進むことです。特に、微細・特殊材・難形状では「加工ができる/できない」でスケジュールが大きく変わります。

1) 相談段階から仕様を固める

手書きスケッチ、相談ベースの要件、あるいはCADはあるが成立性が不安、といった状態からでも、用途・制約・優先順位を整理し、形状・板厚・材質・工程の組み合わせとして落とし込み、検証の段取りまで組み立てていきます。

2) 微細/難削材/難形状の成立性を確保する

微細品は保持が壁になり、難削材は曲げが壁になります。ここで必要なのは、設備性能だけではなく、治具・段取り・曲げ順・保持方法を含めた工程設計です。成立しない原因を切り分け、工程側で潰していくことで、検証まで到達できる可能性が上がります。

3) 金型起工のリードタイムを回避し、検証に早く入る

開発段階で金型起工に入ると、一般的には数週間単位のリードタイムが発生し、設計変更が出た時点で再度スケジュールが延びやすくなります。

治具資産や微細加工(ワイヤーカット等)を組み合わせ、金型起工に依存せずに検証に進める体制があると、設計変更リスクを織り込みながら短いサイクルで仕様を固めることが可能になります。

板バネの製作事例